Главная Micromake Информация Практикум Задания Fireline Контакты

Парфеньева И.Е. ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ. М.: Учебное пособие, 2009

2. Условия и параметры процесса резания

Трение, износ и стойкость инструмента. Охлаждение и смазка при бработке резанием. Качество поверхностного слоя детали. Методы формообразования поверхностей деталей при резании.

2.1. Геометрия износа и виды изнашивания

Под изнашиванием режущего инструмента понимается разрушение его контактных поверхностей в результате трения стружки о переднюю поверхность резца и его задних поверхностей о заготовку.

Физические процессы, протекающие при изнашивании инструмента, аналогичны трению и изнашиванию трущихся пар, но они происходят обычно при очень большом давлении, больших скоростях и высокой температуре. Трущиеся поверхности при этом беспрерывно обновляются.

Установлено, что интенсивность изнашивания инструмента обуславливается различными по своей физической природе процессами. В реальных условиях некоторые из них действуют одновременно. Здесь имеют место абразивный, адгезионный, диффузионный, окислительный и другие виды износа.

Интенсивное разрушение контактных поверхностей инструмента часто обусловлено наличием в обрабатываемом материале достаточно твердых составляющих (карбидов, оксидов, окалины, поверхностной корки). Они действуют как абразивы, царапая поверхности трения. Изнашивание тем больше, чем меньше твердость режущей части инструмента при резании и выше твердость составляющих обрабатываемого материала.

Высокое давление и температура резания вызывают адгезионные процессы на контактных поверхностях – схватывание материала инструмента с материалом заготовки под действием атомарных сил. Адгезионные процессы на контактных поверхностях наблюдаются при невысоких скоростях резания. При этом частички инструментального материала вырываются и уносятся сходящей стружкой и обрабатываемой заготовкой. При невысоких скоростях резания изнашивание инструментов из твердых сплавов вызывается именно адгезионными процессами. Более прочная быстрорежущая сталь разрушается от их действия значительно меньше.

При больших скоростях резания, когда в зоне резания возникает очень высокая температура, твердосплавной инструмент интенсивно изнашивается под действием диффузии. Происходит взаимное проникновение и растворение структурных составляющих инструментального и обрабатываемого материалов. Интенсивной диффузии благоприятствует то, что в контакт с инструментом беспрерывно вступают все новые участки обрабатываемого материала и стружки.

Переменные напряжения, действующие на рабочие поверхности инструмента при некоторых видах обработки резанием, могут разрушить режущую кромку от усталости.

Изнашивание инструмента из быстрорежущей стали сопровождается изменением и образованием новой менее прочной структуры уменьшенной твердости. При температуре больше 600оС мартенсит превращается в троостит, и инструмент теряет режущую способность.

При работе инструментом, оснащенным металлокерамическими сплавами, а в особенности минералокерамическими материалами, иногда частички материала откалываются, и режущие кромки теряют режущую способность.

При высокой температуре активизируются химические процессы, в результате чего поверхностный слой рабочей части инструмента покрывается окисной пленкой. Образовавшаяся пленка разрушается силами трения - происходит окислительный износ.

В зависимости от условий обработки геометрия износа инструмента может быть (рис.1):

1. Превалирующий износ задних поверхностей «hЗ» и незначительный по передней наблюдается при обработке пластичных материалов с толщиной среза до 0,1 мм; при обработке хрупких материалов (чугуна, бронзы), когда образуется стружка надлома, а также при работе сверлами, зенкерами, фрезами, развертками.

2. Превалирующий износ по передней поверхности «hП» имеет место при обработке пластичных материалов с толщиной среза более 0,5 мм, а также когда имеет место наростообразование или когда температура на передней поверхности намного больше, чем на задней. Величина износа определяется глубиной hП и шириной лунки, образующейся на передней поверхности от трения стружки.

3.Износ одновременно по передней и задней поверхности наблюдается при обработке пластичных металлов с толщиной среза 0,1 -0,5 мм и работе с применением СОЖ.

4. При чистовой обработке материалов обладающих низкой теплопроводностью (пластмасс), а также при обработке высокопрочных материалов (аустенитные стали) происходит износ в форме округления режущей кромки.

Наибольшее влияние на интенсивность износа оказывает скорость резания V, меньшее – подача S и особенно глубина резания t. Чем выше механические свойства обрабатываемого материала, тем больше износ режущего инструмента.

Рис.1. Схемы износа резцов

2.2. Критерий затупления и стойкость инструмента

Критерий затупления – это предельно допустимая величина износа, при которой инструмент теряет нормальную работоспособность.

В практике за критерий износа принимают износ по задней поверхности в тех случаях, когда качество поверхности детали не лимитируется. При чистовой обработке деталей устанавливается технологический критерий затупления, т.е. такая величина износа задней поверхности, превышение которой приводит к тому, что точность и шероховатость обработанной поверхности перестают удовлетворять техническим условиям.

Для токарных резцов из быстрорежущей стали допустимый износ h=0,5-2,0 мм (по главной задней поверхности); с пластинками из твердого сплава h=0,8-1,0 мм; с минералокерамическими пластинками h=0,5-0,8 мм. Данные приводятся для резания в условиях применения СОЖ.

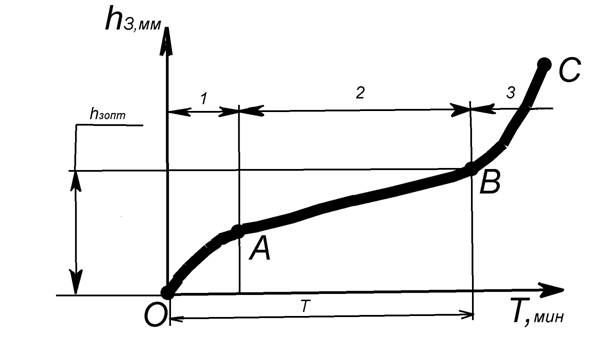

На рис.2. приведена кривая износа резца по задней поверхности hЗ в зависимости от времени работы Т. На ней можно выделить три участка.

Рис. 2. График зависимости износа по задней поверхности от продолжительности работы резца

1) участок ОА – участок начального изнашивания или период приработки. Происходит постепенное выравнивание микронеровностей поверхности и увеличение опорной площади трения. Повышенный темп износа на первом участке объясняется высоким начальным контактным давлением ввиду малой величины площади контакта. При увеличении площадки контакта темп износа уменьшается.

2) участок АВ – период нормального износа. Характеризуется стабилизацией микрогеометрии инструмента.

3) участок АВ – период катастрофического износа. В точке С износ соответствует такому состоянию инструмента, при котором продолжать процесс резания невозможно. Инструмент нельзя доводить до катастрофического износа. Если при этом и не произойдет поломки, то при заточке нужно будет снимать большой слой металла. Работу, очевидно, следует прекратить в точке В, где износ отвечает установленному критерию затупления.

Время работы инструмента между переточками при определенном режиме резания называется стойкостью инструмента Т (мин).

Момент затупления резцов при различных условиях работы может характеризоваться следующими признаками:

· ухудшение чистоты обработанной поверхности

· появление или возрастание вибраций

· изменение цвета и формы стружки

· заметно усиливающимся искрением

· повышением температуры и составляющих сил резания.

Резец считается изношенным и его надо перетачивать, когда при обработке стали на поверхности резания появляется блестящая полоска, а при обработке чугуна – темные пятна. Появление блестящей кромки соответствует началу третьего периода износа. При дальнейшей работе в течение 1-2 мин произойдет полное разрушение режущей кромки, и резец окончательно выйдет из строя.

Для быстрорежущих резцов стойкость принимается равной 60 мин, для твердосплавных – 90 мин, для резцов, оснащенных минералокерамикой – 30-40 мин.

Самое большое влияние на стойкость инструмента оказывает скорость резания. Существует зависимость:

![]()

где С – постоянная, зависящая от свойств обрабатываемого материала и условий резания; m –показатель относительной стойкости, при точении колеблется в пределах 0,3-0,4.

Так как m – дробное число, намного меньшее единицы, то небольшое изменение скорости резания обуславливает значительное изменение стойкости, поэтому обработку следует вести на расчетной скорости. Это условие легко выполнимо на станках с бесступенчатым регулированием частоты вращения шпинделя.

2.3. Охлаждение и смазка при обработке резанием

Смазочно-охлаждающие вещества оказывают благоприятное влияние на резание и качество обработанной поверхности:

· попадая в зону резания, смазывают трущиеся поверхности и уменьшают трение;

· проникая в микротрещины деформируемого слоя материала, снижают работу деформации;

· охлаждают режущий инструмент, деформируемый слой и обработанную поверхность заготовки;

· препятствуют образованию наростов, что влечет за собой уменьшение шероховатости обработанной поверхности.

Из смазочно-охлаждающих веществ используют, главным образом, жидкости – СОЖ, в которые иногда добавляют твердые вещества (порошки мыла и парафина, воск, соду и пр.).

СОЖ делятся на две группы.

К первой группе относятся жидкости, которые выполняют главным образом охлаждающее действие. Лучшую охлаждающую способность имеют жидкости на водной основе – эмульсии, водные растворы соды, солей. Эмульсии получают растворением в воде эмульсолов – растворов мыла и органических кислот в минеральных маслах. Охлаждающие СОЖ используют при черновой обработке вязких металлов.

Ко второй группе относятся жидкости, выполняющие главным образом смазывающее действие, т.е. обладающие большой смазывающей способностью. Широко используют минеральные масла и их смеси, сульфофрезол – минеральные масла, содержащие добавки серы и др. Эти СОЖ применяются при работе на станках-автоматах, при чистовой обработке, при нарезании резьб и зубьев зубчатых колес.

При обработке заготовок из хрупких материалов, когда образуется стружка надлома, в качестве охлаждающей среды применяют сжатый воздух, углекислоту. В отдельных случаях обработку ведут без охлаждения.

Эффективность охлаждения зависит не только от состава СОЖ, но и от способа ее подвода к охлаждаемым поверхностям. Используется подвод жидкости через узкое сопло на переднюю поверхность инструмента; высоконапорное охлаждение, когда жидкость подается с большой скоростью со стороны задних поверхностей инструмента. В случаях, когда подвод СОЖ затруднен, используют подвод непосредственно в зону резания через полый режущий инструмент (например, при сверлении глубоких отверстий).

2.4. Качество поверхностного слоя детали

Результатом упругой и пластической деформации

материала обрабатываемой заготовки является упрочнение (наклеп) поверхностного

слоя обработанной заготовки. Наклеп происходит потому, что резец не бывает

абсолютно острым, а имеет радиус закругления режущей кромки ![]() , величина которого при

обычных методах заточки составляет примерно 0,02 мм.

, величина которого при

обычных методах заточки составляет примерно 0,02 мм.

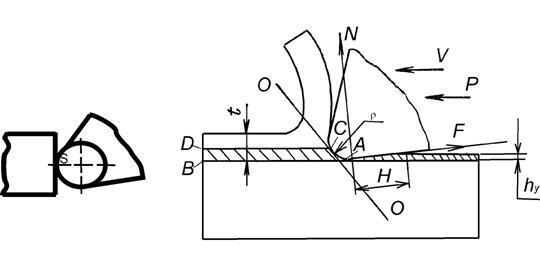

Рис.3. Схема образования поверхностного слоя заготовки

В момент врезания соприкосновение вершины инструмента

и детали происходит в точке S. По мере врезания инструмента точка наибольших напряжений

понижается и при установившемся процессе переходит в точку соприкосновения

линии сдвига ОО с дугой окружности в точке С. Инструмент может

срезать с заготовки стружку при условии, что глубина резания t

больше радиуса ![]() .

В стружку переходит часть срезаемого слоя металла, лежащая выше линии DC.

Слой металла, лежащий между линиями DC и АВ

сдавливается, упругопластически деформируется, вследствие чего и возникает

наклеп.

.

В стружку переходит часть срезаемого слоя металла, лежащая выше линии DC.

Слой металла, лежащий между линиями DC и АВ

сдавливается, упругопластически деформируется, вследствие чего и возникает

наклеп.

Наклеп проявляется в повышении поверхностной твердости обработанной поверхности (она может в 2 раза превышать твердость металла заготовки). Глубина наклепанного слоя зависит от режима резания, состояния режущей кромки, геометрии инструмента и обрабатываемого материала. При точении толщина наклепанного слоя составляет 0,4 мм, при сверлении 0,2-0,3 мм.

Чем больше глубина резания, подача, угол резания, радиус закругления лезвия, тем больше наклеп.

Чем мягче металл, тем большему упрочнению он подвергается – чугуны упрочняются меньше стали.

С увеличением скорости резания наклеп уменьшается.

Следствием деформирования металла является также то, что после перемещения резца относительно обработанной поверхности происходит упругое восстановление поверхностного деформированного слоя на величину hу –упругое последействие. В результате этого образуется контактная площадка шириной H между обработанной поверхностью и вспомогательной задней поверхностью резца. Со стороны обработанной поверхности возникают силы нормального давления N и трения F. Для уменьшения силы трения у режущего инструмента делают задние углы.

Упругопластическое деформирование металла приводит к возникновению в поверхностном слое заготовки остаточных напряжений, которые могут быть растягивающими или сжимающими. Напряжения растяжения снижают предел выносливости материала заготовки, так как приводят к появлению микротрещин в поверхностном слое. Напряжения сжатия, напротив, повышают предел выносливости деталей. Остаточные напряжения искажают геометрическую форму обработанных поверхностей, снижают точность их взаимного расположения и размеров.

Следовательно, окончательную обработку поверхностей заготовок следует вести такими методами, чтобы остаточные напряжения отсутствовали или были минимальными по величине. Целесообразно, чтобы в поверхностном слое возникали напряжения сжатия (обработка тонким пластическим деформированием, например, обкатка поверхностей заготовок стальным закаленным роликом или шариком).

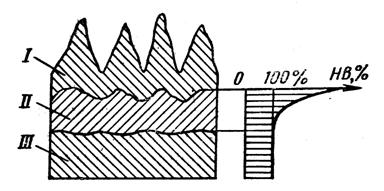

Условно поверхностный слой обработанной заготовки можно разделить на три зоны (рис.4):

Рис.4.Эпюра распределения напряжения по толщине заготовки

I-зона разрушенной структуры с измельченными зернами, резкими искажениями кристаллической решетки и большим количеством микротрещин; Этот слой называют дефектным и его следует обязательно удалять при последующей обработке поверхности заготовки.

II-зона наклепанного металла. В этой зоне твердость металла резко изменяется по толщине заготовки. Наибольшую твердость имеет обработанная поверхность. Твердость постепенно уменьшается по мере удаления от этой поверхности.

III-основной металл.

2.5. Методы формообразования поверхностей деталей в процессе резания

Любую поверхность рассматривают как совокупность последовательных положений (следов) одной производящей линии, называемой образующей, движущейся по другой производящей линии, называемой направляющей.

В реальных условиях образования поверхностей деталей на металлорежущих станках образующие и направляющие линии в большинстве случаев являются воображаемыми. При обработке они воспроизводятся комбинацией согласованных между собой движений заготовки и инструмента. Движения резания и являются формообразующими движениями, так как они воспроизводят во времени образующие и направляющие линии.

Существует четыре способа формообразования поверхностей.

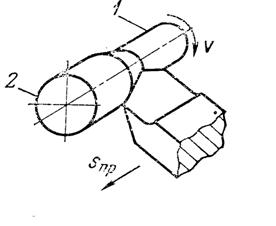

1. Метод копирования основан на том, что режущая кромка инструмента по форме совпадает с производящей линией 1. Направляющая линия 2 воспроизводится вращением заготовки или поступательным движением инструмента, которые и являются формообразующими. Второе движение (движение подачи), направленное перпендикулярно обрабатываемой поверхности, необходимо для получения определенного размера поверхности. Этот метод используют при обработке фасонных поверхностей на станках.

Рис.5. Формообразование поверхностей при резании по методу копирования

2. Метод следов. Образующая линия 1 является траекторией движения точки (вершины) режущего лезвия инструмента, а направляющая линия 2 – траекторией движения точек заготовки. В этом случае оба движения (V и S) являются формообразующими. Имеет место при обтачивании, растачивании, нарезании резьб и др.

Рис.6. Формообразование поверхностей при резании по методу следов

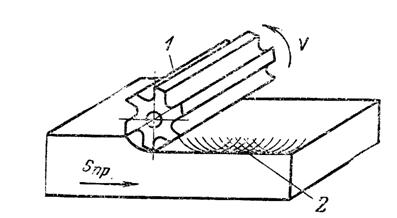

3. Метод касания. Образование поверхностей по методу касания заключается в том, что направляющей линией 2 служит касательная к ряду геометрических вспомогательных линий, являющихся траекториями движения точек режущего инструмента. Образующей линией 1 служит режущее лезвие инструмента, а формообразующим движением является только движение подачи S.

Имеет место при фрезеровании, шлифовании, полировании и др.

Рис.7. Формообразование поверхностей при резании по методу касания

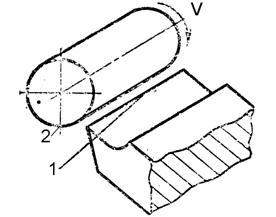

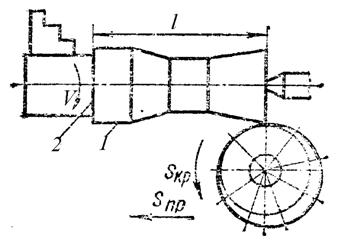

4. Метод обкатки. Образование поверхностей по методу обкатки (огибания) заключается в том, что направляющая линия 2 воспроизводится вращением заготовки. Образующая линия 1 получается как огибающая кривая к ряду последовательных положений режущей кромки инструмента относительно заготовки вследствие согласования между собой движения резания с движением подачи. Скорости этих движений согласуются так, что за время прохождения круглым резцом расстояния l резец должен сделать один полный оборот относительно своей оси вращения. Здесь все три движения являются формообразующими (V, Sпр, Sкр). Пример: нарезание зубъев зубчатых колес по методу обкатки.

Рис.8. Формообразование поверхностей при резании по методу обкатки

Главная Micromake Информация Практикум Задания Fireline Контакты