Главная Форум Теория Практикум Задания Информация Контакты

УЧЕБНИК "МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ"

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ

МАШИНОСТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ (МАМИ)

УНИВЕРСИТЕТ МАШИНОСТРОЕНИЯ

________________________________________________

Кафедра «Стандартизация, метрология и сертификация»

СТАНДАРТИЗАЦИЯ ТОЧНОСТИ И КОНТРОЛЬ

РЕЗЬБОВЫХ ДЕТАЛЕЙ

Методические указания

Москва 2015

В.И. Колчков, В.Э. Кравцов

УДК: 389

Методические указания предназначены студентам, обучающимся по машиностроительным

специальностям, при изучении курсов: «Метрология, стандартизация и сертификация»,

«Взаимозаменяемость, стандартизация и технические измерения».

Работа. Стандартизация точности и контроль резьбовых

деталей.

Цель работы – ознакомиться с принципами обеспечения взаимозаменяемости резьбовых соединений, освоить методику проведения измерений координатным методом с помощью используемых в измерительных лабораториях промышленных предприятий инструментальных микроскопах.

Для выполнения работы необходимо знать: основные геометрические параметры метрической резьбы, соотношения между ними и точностные требования к ним (ГОСТ 16093-81); уметь: пользоваться прибором, позволяющим проводить универсальные измерения в системе 2-х координат, а также измерения угловых величин и сделать заключение о годности резьбы.

Контрольные вопросы: 1) основные параметры резьбы; 2) принцип обеспечения взаимозаменяемости резьб; 3) допуски на параметры резьб; 4) уровни точности резьбы; 5) обозначение точности на чертежах; 6) методы и средства контроля точности резьб; 7) методика измерений на микроскопе.

Средства измерений

Инструментальные микроскопы

Инструментальные микроскопы (ГОСТ 8074-82) предназначены для измерения длин, углов, элементов резьб, конусов и различных профилей.

Инструментальные микроскопы разделяются на малые – ММИ и большие – БМИ, отличающиеся метрологическими параметрами.

Большой микроскоп инструментальный (БМИ) имеет следующие

основные измерительные характеристики: диапазон измерения в продольном

направлении 0-150 мм, в поперечном 0-50 мм; диапазон показаний микрометров

0-25 мм; цена деления микрометрических устройств 0,005 мм; диапазон измерения

угловых размеров 0°-360°; цена деления окулярной угломерной головки

1 мин. Метод измерения линейных размеров – координатный.

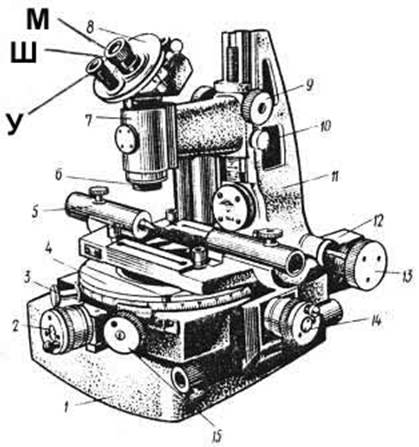

Общий вид БМИ представлен на рис. 1.

Проведение измерений

Внимание! Цилиндрическая деталь должна быть установлена в центрах без осевого люфта. Во избежание нарушения настройки прибора не рекомендуется перемещать элементы фокусировки 9,6 и поворота стола 15. Стопоры 3,5,10 должны быть закреплены.

Рис. 1. Микроскоп инструментальный БМИ

1- основание, 2 – микрометрическое устройство поперечной подачи, 3 – рукоятка крепления стола, 4 – круглый предметный стол, 5 – центровая бабка, 6 – кольцо фокусировки тубуса, 7 – кронштейн с тубусом,

8 – штриховая окулярная головка с отсчетным микроскопом угловой шкалы, 9 – кремальера перемещения кронштейна,

10 – тормоз кронштейна, 11 – колонка, 12 – осветитель,

13 – маховик наклона колонки, 14 – микрометрическое устройство продольной подачи, 15 – маховик поворота стола

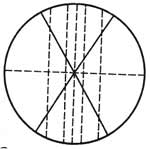

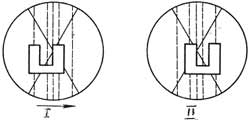

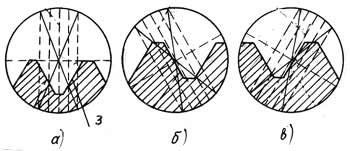

Штриховая сетка показана на рис. 2, схемы наведения на поверхности изделия произвольной формы представлены на рис. 3. Поворот штриховой сетки в процессе наведения осуществляется маховичком Ш (рис. 1).

Рис. 2. Штриховая сетка

Рис. 3. Проекция изделия на штриховой сетке

Внутри корпуса головки находятся стеклянная пластина со штриховой сеткой и лимб, разделенный по окружности на 360 равных частей. Пластина со штриховой сеткой и лимб градусной шкалы жестко связаны между собой и имеют общий центр вращения, который находится на оптической оси микроскопа. Штриховая сетка наблюдается в центральный окуляр микроскопа М, а градусная и минутная шкалы – в отсчетный угломерный микроскоп У.

При линейных измерениях после установки штриховой сетки в нулевое положение, измеряемое изделие ставят таким образом, чтобы одна из его сторон, от которой производится измерение, совпадала с какой-либо штриховой линией сетки и при этом ведется первый отсчет по микрометрическому устройству. Затем изделие с предметным столом перемещается до совпадения стороны, до которой производится измерение, с этой же штриховой линией сетки и вторично производится отсчет по микрометрическому устройству. Разность в отсчетах является результатом измерения. Таким образом, измерения линейных размеров проводятся методом координат.

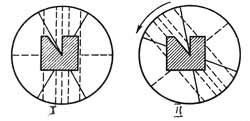

При угловых измерениях центральную штриховую линию сетки совмещают с образующей угла поверхности детали. По отсчетному угломерному микроскопу производится первый отсчет (желательно, чтобы он был равен нулю). Затем поворачивается штриховая сетка до совпадения ее центральной штриховой линии со второй образующей угла изделия (рис. 4) и производится второй отсчет. Если первый отсчет равнялся нулю, то второй будет являться результатом измерения. Если первый отсчет не равнялся нулю, то надо вычесть его величину из второго отсчета и получить результат измерения.

Рис. 4. Проекция углового изделия на штриховой сетке

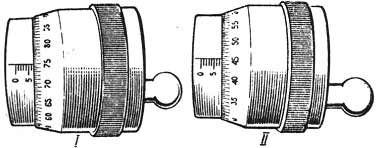

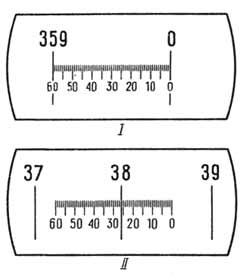

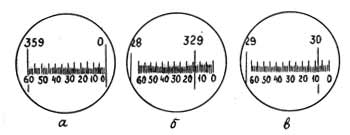

Пример отсчета показаний при измерении расстояния между поверхностями детали на рис. 3 приведен на рис. 5. Результат измерения угла (рис. 4) приведен на рис. 6.

Рис. 5. Показания:

I – 6,75 мм, II – 7,455 мм. Результаты измерения: 7,455 - 6,75 мм = 0,705

Рис. 6. Показания:

I – 0, II - 38° 26.Результат измерения: 38° 26

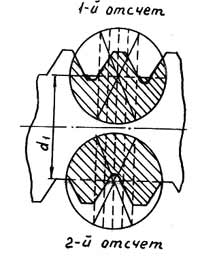

Измерение наружного d и внутреннего d1 диаметров выполняют по схеме наведения показанной на рис. 7 и рис. 10а.

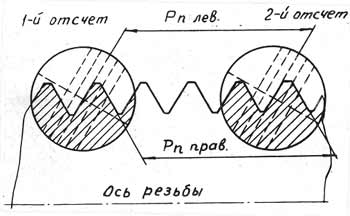

Измерения длины n шагов так, как показано на рис. 8. Следует иметь ввиду при диаметре больше 25 мм необходимо применить концевые меры длины, которые устанавливаются на специальную подставку между столом 4 и стержнем микрометрического устройства 2 (рис. 1).

Если длина детали в продольном направлении превышает 25 мм, то концевую меру устанавливают со стороны микровинта 14 (рис.). Одна из координат при этом изменяется на величину размера концевой меры.

Рис. 7. Измерение параметра d1

Рис. 8. Измерение длины n шагов

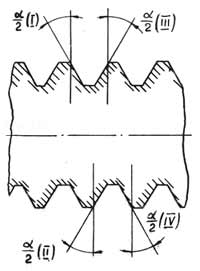

Половины углов профиля ![]() /2

по правой и левой сторонам измеряют в верхней и нижней частях резьбы (рис.

9). Схема наведения показана на рис. 10.

/2

по правой и левой сторонам измеряют в верхней и нижней частях резьбы (рис.

9). Схема наведения показана на рис. 10.

Рис. 9. Участок измерения параметра ![]() /2

/2

Рис. 10. Схема наведения на правую и левую сторону угла

Пример снятия отсчета при измерении половины угла профиля показан на рис. 11.

Рис. 11. Измерение половины угла профиля резьбы:

| а) начальное положение сетки окулярной головки; б) положение сетки при измерении левой половины угла профиля; в) положение сетки при измерении правой половины угла профиля. |

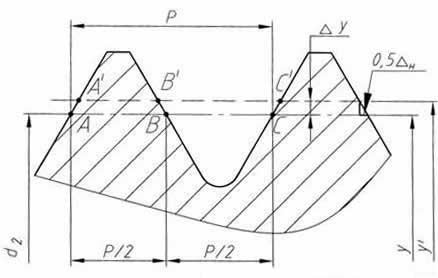

Средний диаметр d2 измеряют, как показано на рис. 12 при

этом определяют погрешность наведения ![]() н.

н.

Рис. 12

При наведении перекрестия штриховой сетки необходимо как

можно точнее попасть в т. А, лежащую на боковой грани витка и на линии,

которая делит шаг по витку и впадине пополам, т.е. соответствует диаметру

d2. Поскольку визуально сделать это точно невозможно,

перекрестие попадет, например, в т. А', тогда А'В'![]() В'С'.

Погрешность в координате У будет равна ±

В'С'.

Погрешность в координате У будет равна ±![]() У.

Погрешность в координате будет равна:

У.

Погрешность в координате будет равна:

±![]() У

= 0.433

У

= 0.433![]() н,

где

н,

где ![]() н

= ± А'В' - В'С'

н

= ± А'В' - В'С'

В этом случае координата равна: У = У'±![]() У

У

Координаты У снимают по верхней части резьбы У1

и нижней части У2, каждый раз учитывая поправку

![]() У1,2

со знаком (+) или (-), тогда d2r = |У1

–У2|.

У1,2

со знаком (+) или (-), тогда d2r = |У1

–У2|.

Приведенный средний диаметр определяют по формуле d2пр

= d2r + f![]() +

fp, где fp = 1,732

+

fp, где fp = 1,732![]() Р,

f

Р,

f![]() = 0,36·10-3 P

= 0,36·10-3 P![]() (

(![]() /2).

Входящие в формулы параметры, подставляются в мм, а

/2).

Входящие в формулы параметры, подставляются в мм, а ![]() (

(![]() /2)

в мин. Значения f

/2)

в мин. Значения f![]() и fp по существу являются приведенными к диаметральному

направлению погрешностями соответственно угла и шага. Условие годности

резьбы болта определяется неравенства: d2пр

и fp по существу являются приведенными к диаметральному

направлению погрешностями соответственно угла и шага. Условие годности

резьбы болта определяется неравенства: d2пр![]() d2.

d2.

Задание и порядок выполнения.

Оформление отчета.

1. Занести исходные данные в табл. 1. Определить

предельные размеры диаметров резьбы болта. Результаты занести в табл.

2.

Таблица 1

| Обозначение резьбы болта |

Наружный диаметр, мм |

Шаг, мм |

Степень точности |

Основное отклонение |

Таблица 2

| Параметр Диаметр |

Номинальное значение диаметра, мм |

Верхнее отклонение (es), мкм |

Нижнее отклонение (ei), мкм |

Максимальный предельный диаметр, мм |

Минимальный предельный диаметр, мм |

| Наружный (d), мм |

|||||

| Внутренний (d1),мм |

|||||

| Средний (d2), мм |

2.Измерить наружный и внутренний диаметры

резьбы и сделать заключение о соответствии их допуску. Результаты занести

в табл. 3.

Таблица 3

| Координата

Диаметр |

У1, мм |

У2, мм |

di=У1-У2, мм |

Заключение о соответствии допуску |

| dr,

мм |

||||

| d1r,

мм |

Размер меры, для увеличения диапазона измерения по У______

3. Определить размер n

шагов на длине свинчивания lсв

= 0,8d. Результаты занести в табл. 4.

Таблица 4

| Обозначение резьбы |

Шаг Р, мм |

Длина св. lсв=0,8d, мм |

Целое число шагов n=0,8d/P |

Размер n шагов Рn, мм |

4. Измерить длину n шагов

по левой (Рnrлев) и правой (Рnrправ)

сторонам профиля резьбы. Определить погрешность размера n

шагов. Результаты занести в табл. 5.

Таблица 5

| Параметры

Рnr, мм |

X1, мм | X2, мм | Рnr=(X1-X2) |

| Pnrлев |

|||

| Pnrправ |

|||

| Pnrср |

Pnrср=(Pnrлев+Pnrправ)/2= , мм |

||

|

|

|

||

5. Измерить средний диаметр резьбы и сделать

заключение о соответствии допуску. Результаты занести в табл. 6.

Таблица 6

| Параметры |

У' | A'B' | B'C' | ± |

У=У' ±0,433 |

| У1 | |||||

| У2 | |||||

| d2r |

|

Заключение о соответствии допуску |

|||

6. Измерить половины углов и определить погрешность.

Результаты занести в табл. 7.

Таблица 7

| Сторона |

Половина угла |

|

|

Погрешность

по левой и правой сторонам |

Средняя

погрешность |

| Левая сторона |

|

|

|

|

|

|

|

|||||

| Правая сторона | |

|

|

||

| |

7. Определить приведенный средний диаметр

резьбы и сделать заключение о годности детали. Результаты занести в табл.

8

Таблица 8

| Параметр |

Приведенная диаметр.погрешность (компенсация) шага fp, мм |

Приведенная

диаметр.погрешность (компенсация) угла профиля f |

| Диаметральные компенсации шага и угла |  |

|

| d2пр,мм |

|

|

| Условие годности |

d2пр |

Заключ. о годности |

8. Определить основные параметры измерительного средства и занести их в табл.9.

Таблица 9

|

Наименование и модель прибора |

Цена деления, мм | Диапазон показаний | Диапазон измерений | ||

| Координата X | Координата У | Координата X | Координата У | ||

Библиографический список

В.И.Колчков. Метрология, стандартизация и сертификация: Учебник. –М.: Владос, 2010. -400с